Химизм процесса каталитического риформинга

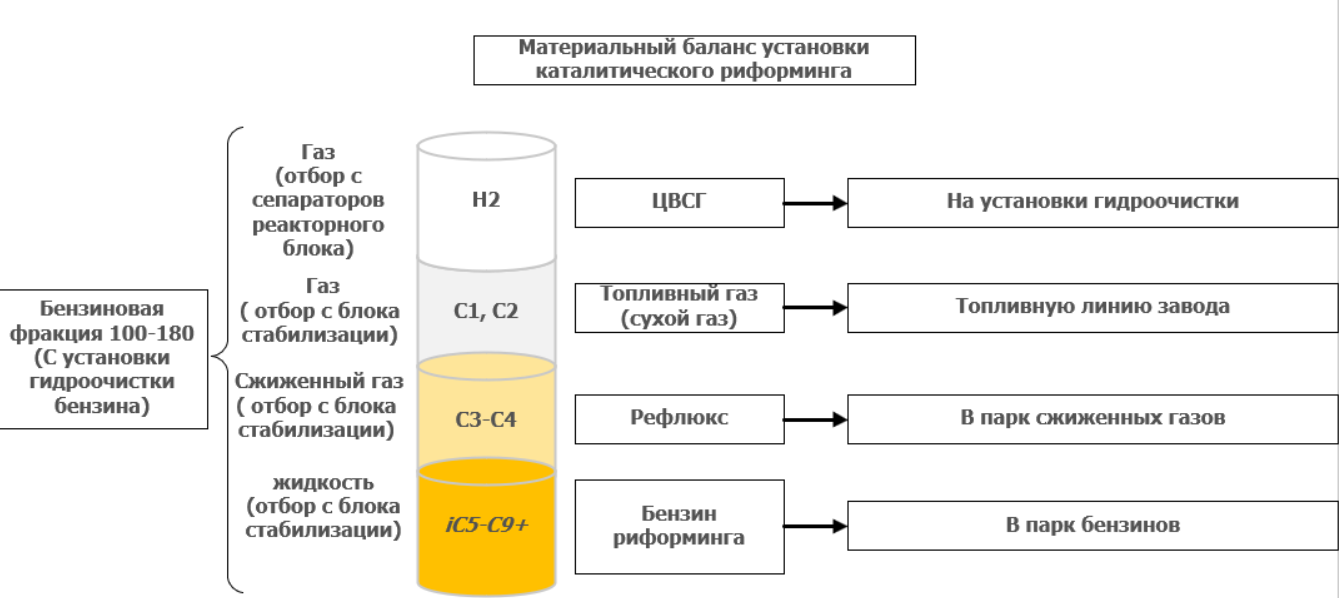

Риформинг – процесс переработки лёгких и тяжёлых прямогонных бензиновых фракций с целью получения бензинов, обладающих высоким октановым числом, и углеводородов ароматического ряда. В настоящее время каталитический риформинг является превалирующим, в сравнении с другими, промышленным процессом в нефтеперерабатывающей и нефтехимической отраслях по всему миру и позволяет получать не только высокооктановый бензин и ароматические соединения, но и обеспечивает другие нефтехимические промышленные процессы водородосодержащим газом

Назначение, технологические основы процесса риформинга

Каталитический риформинг - современный, широко применяемый процесс для производства высокооктановых бензинов из низкооктановых.

Риформинг при более низких давлениях в системе и в сочетании с экстрактивной перегонкой или экстракцией растворителями позволяет получать ароматические углеводороды (бензол, толуол, ксилолы и высшие), используемые в нефтехимической промышленности. Промышленные процессы каталитического риформинга, при которых выходы риформата достигают 73–90%, основаны на контактировании сырья с активным катализатором, обычно содержащим платину.

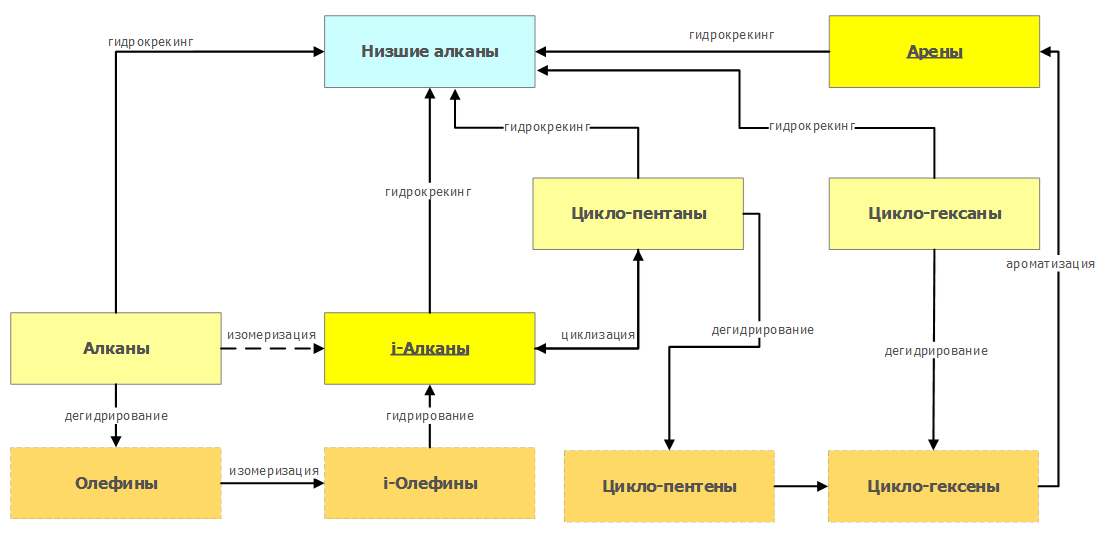

Основной процесс каталитического риформинга - это реакция дегидрогенизации.

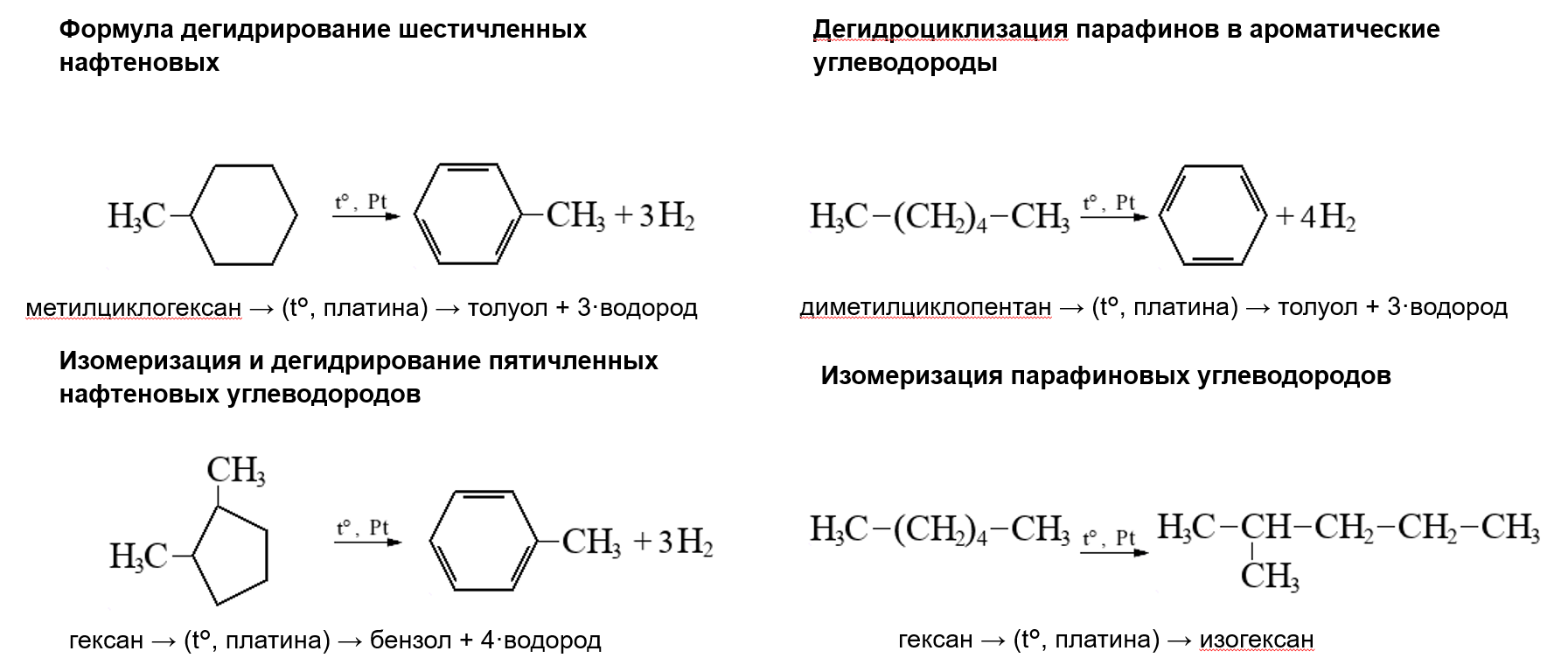

Реакция дегидрогенизации является наиболее важной при каталитическом риформинге бензина по следующим двум причинам. Во-первых, дегидрогенизация нафтеновых углеводородов в ароматические - основная реакция, сопровождающаяся повышением октанового числа продуктов реакции. Во-вторых, дегидрогенизация парафиновых и циклопарафиновых углеводородов сопровождается образованием соответствующих олефиновых углеводородов, активных промежуточных соединений последующих реакций изомеризации, циклизации и катализируемых кислотами реакций гидрокрекинга. Процесс ведут при 500–600 градусах.

Данный процесс используется в химической практике уже давно. Проводятся реакция, как правило, при давлении, близком к атмосферному. Однако при этих условиях возрастает скорость коксообразования на поверхности катализатора. Работа в режиме повышенного давления и рециркуляции водорода позволяет снизить интенсивность образования углистых отложений. Протекает ренакция очень медленн, но ускорять ее повышением температуры нельзя из-за развития побочных реакций углеводородов других групп.

Используются в ряде технологии, процессов нефтепереработки: получение непредельных углеводородов и ароматизации и др. Дегидрогенизация применяется для получения изобутилена из бутана и изобутана. С термодинамической точки зрения являются менее вероятными, чем остальные реакций.

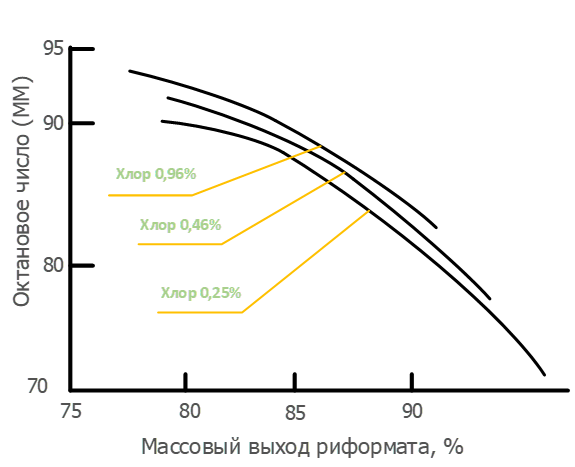

Основными параметрами, влияющими на процесс каталитического риформинга, являются: температура в зоне реакции, давление в системе, объемная скорость и отношение водород/сырье.

Повышение температуры благоприятствует протеканию реакции ароматизации и гидрокрекинга. Но одновременно за счет усиления реакции гидрокрекинга усиливается коксование катализатора и снижение его активности.

Понижение давления способствует протеканию реакций ароматизации и подавляет реакции гидрокрекинга. Нижний предел давления определяется опасностью закоксовывания катализатора вследствие уменьшения парциального давления водорода.

Отношение водород/сырье также влияет на закоксовывание катализатора: при его уменьшении возрастает коксоотложение.

Уменьшение объемной скорости (отношение объема сырья к объему катализатора) ниже оптимальной приводит к усилению реакций гидрокрекинга, так как эти реакции протекают медленнее других.

Назначение, технологические основы процесса риформинга

Каталитический риформинг - современный, широко применяемый процесс для производства высокооктановых бензинов из низкооктановых.

Риформинг при более низких давлениях в системе и в сочетании с экстрактивной перегонкой или экстракцией растворителями позволяет получать ароматические углеводороды (бензол, толуол, ксилолы и высшие), используемые в нефтехимической промышленности. Промышленные процессы каталитического риформинга, при которых выходы риформата достигают 73–90%, основаны на контактировании сырья с активным катализатором, обычно содержащим платину.

Основной процесс каталитического риформинга - это реакция дегидрогенизации.

Реакция дегидрогенизации является наиболее важной при каталитическом риформинге бензина по следующим двум причинам. Во-первых, дегидрогенизация нафтеновых углеводородов в ароматические - основная реакция, сопровождающаяся повышением октанового числа продуктов реакции. Во-вторых, дегидрогенизация парафиновых и циклопарафиновых углеводородов сопровождается образованием соответствующих олефиновых углеводородов, активных промежуточных соединений последующих реакций изомеризации, циклизации и катализируемых кислотами реакций гидрокрекинга. Процесс ведут при 500–600 градусах.

Данный процесс используется в химической практике уже давно. Проводятся реакция, как правило, при давлении, близком к атмосферному. Однако при этих условиях возрастает скорость коксообразования на поверхности катализатора. Работа в режиме повышенного давления и рециркуляции водорода позволяет снизить интенсивность образования углистых отложений. Протекает ренакция очень медленн, но ускорять ее повышением температуры нельзя из-за развития побочных реакций углеводородов других групп.

Используются в ряде технологии, процессов нефтепереработки: получение непредельных углеводородов и ароматизации и др. Дегидрогенизация применяется для получения изобутилена из бутана и изобутана. С термодинамической точки зрения являются менее вероятными, чем остальные реакций.

Основными параметрами, влияющими на процесс каталитического риформинга, являются: температура в зоне реакции, давление в системе, объемная скорость и отношение водород/сырье.

Повышение температуры благоприятствует протеканию реакции ароматизации и гидрокрекинга. Но одновременно за счет усиления реакции гидрокрекинга усиливается коксование катализатора и снижение его активности.

Понижение давления способствует протеканию реакций ароматизации и подавляет реакции гидрокрекинга. Нижний предел давления определяется опасностью закоксовывания катализатора вследствие уменьшения парциального давления водорода.

Отношение водород/сырье также влияет на закоксовывание катализатора: при его уменьшении возрастает коксоотложение.

Уменьшение объемной скорости (отношение объема сырья к объему катализатора) ниже оптимальной приводит к усилению реакций гидрокрекинга, так как эти реакции протекают медленнее других.

Химизм процесса

Требования к сырью риформинга для получения продуктов с минимальным содержанием бензола

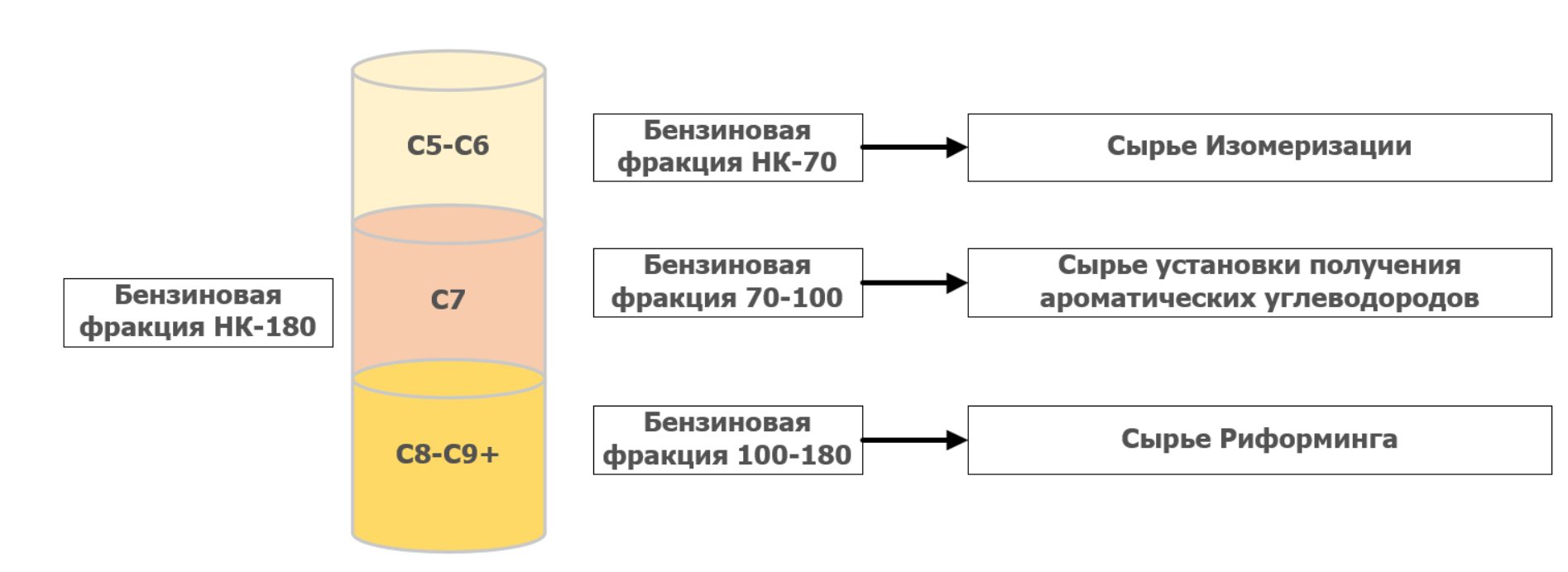

Применение сырья с температурой начала кипения ниже 85°С недопустимо, так как при этом будет иметь место повышенное газообразование за счет гидрокрекинга, при этом заметного увеличения ароматизации сырья не происходит, так как углеводороды С6 ароматизируются наиболее трудно. Кроме того, применение такого сырья приведет к непроизводительной загрузке установки балластными фракциями.

Если риформинг проводится для получения бензола и толуола, сырьем служат узкие бензиновые фракции, выкипающие в пределах 62-85 и 85-105°С соответственно.

В первой из них бензол образуется из цикло-гексана, метилциклопентана и н-гексана, во второй фракции толуол образуется из метилциклогексана, диметилциклопентана и н-гептана.

Для получения суммарных ксилолов используют узкую фракцию, выкипающую в пределах 105-180°С.

Если риформинг проводится для получения бензола и толуола, сырьем служат узкие бензиновые фракции, выкипающие в пределах 62-85 и 85-105°С соответственно.

В первой из них бензол образуется из цикло-гексана, метилциклопентана и н-гексана, во второй фракции толуол образуется из метилциклогексана, диметилциклопентана и н-гептана.

Для получения суммарных ксилолов используют узкую фракцию, выкипающую в пределах 105-180°С.

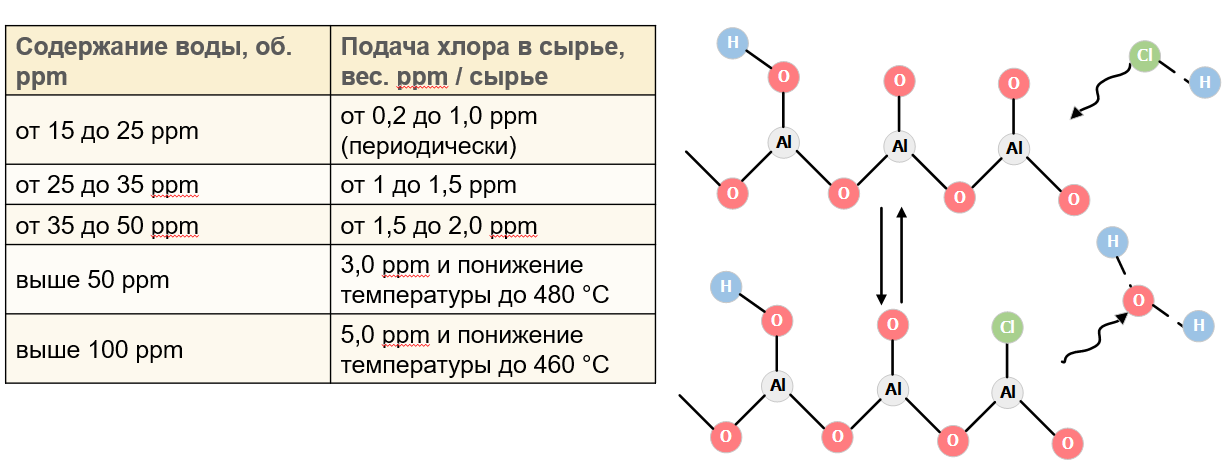

Водно-хлорный баланс катализатора риформинга

Необходимой составной частью катализаторов риформинга является хлор.

Наиболее высокая стабильность катализатора наблюдается при массовом содержании хлора 1,0 — 1,1 %. При работе происходит постепенное удаление хлора с катализатора. Для поддержания активности и продления срока службы катализатора проводят его промотирование, в последнее время широко внедряют метод оксихлорирования катализаторов.

Промотирование алюмоплатинового катализатора осуществляют введением небольших количеств 1,2-дихлорэтана в зону реакции.

Такой метод получил название гидрохлорирования и осуществляется как с подачей сырья на блок риформинга, так и без подачи.

Наиболее высокая стабильность катализатора наблюдается при массовом содержании хлора 1,0 — 1,1 %. При работе происходит постепенное удаление хлора с катализатора. Для поддержания активности и продления срока службы катализатора проводят его промотирование, в последнее время широко внедряют метод оксихлорирования катализаторов.

Промотирование алюмоплатинового катализатора осуществляют введением небольших количеств 1,2-дихлорэтана в зону реакции.

Такой метод получил название гидрохлорирования и осуществляется как с подачей сырья на блок риформинга, так и без подачи.

Промотирование катализатора хлором