Описание технологической схемы гидрокрекинга вакуумного дистиллята

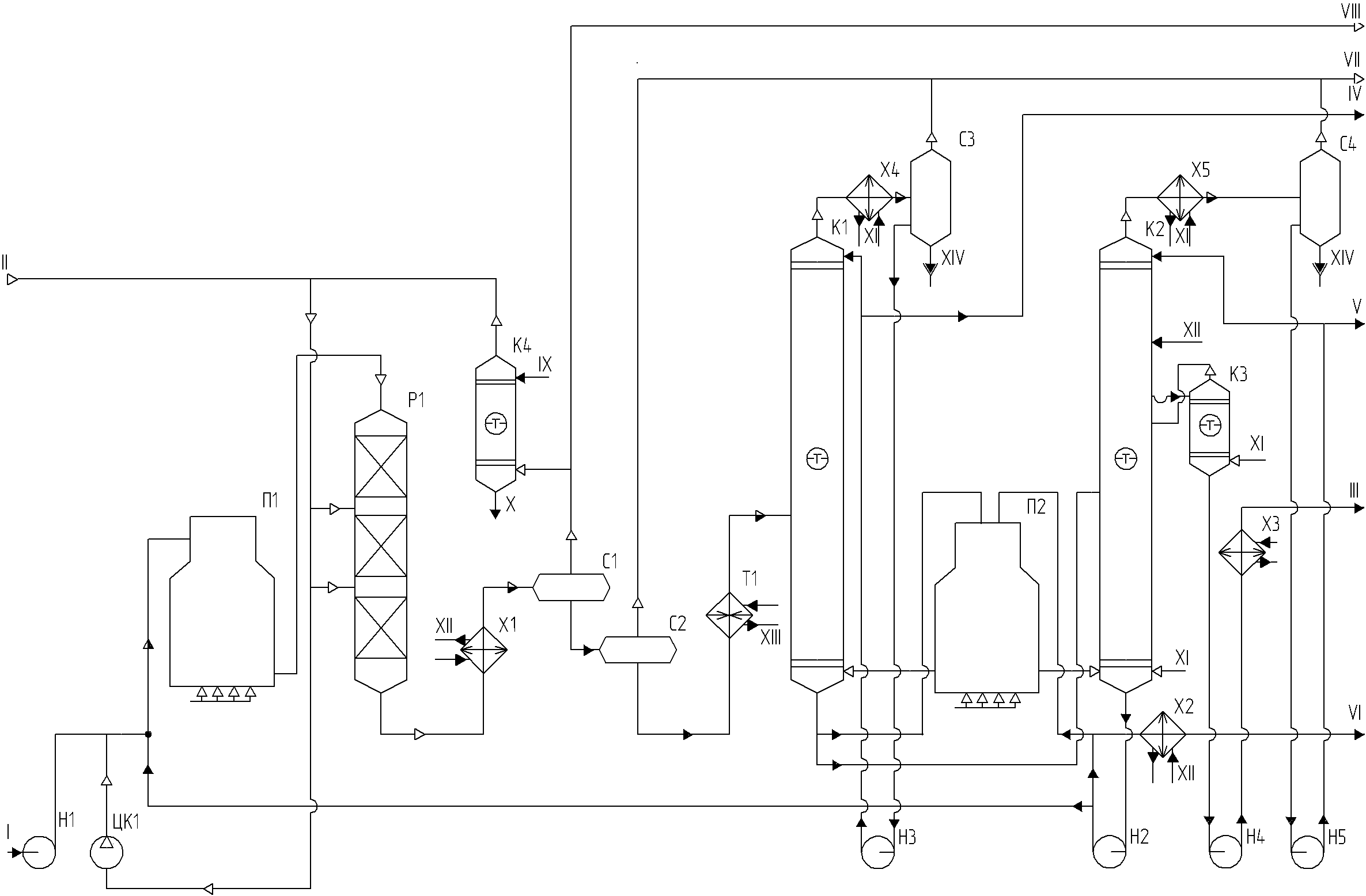

Гидрокрекинг является эффективным и исключительно гибким каталитическим процессом, позволяющим комплексно решить проблему глубокой переработки вакуумных дистиллятов (ГКВД) с получением широкого ассортимента моторных топлив в соответствии с современными требованиями и потребностями в тех или иных топливах. На рисунке 1 представлена технологическая схема блока ректификации установки гидрокрекинга.

Процесс гидрокрекинга предназначен для получения малосернистых топливных дистиллятов из различного сырья. Обычно гидрокрекингу подвергают вакуумные и атмосферные газойли, газойли термического и каталитического крекинга, деасфальтизаты и реже мазуты и гудроны с целью производства автомобильных бензинов, реактивных и дизельных топлив, сырья для нефтехимического синтеза, а иногда и сжиженных углеводородных газов. Водорода при гидрокрекинге расходуется значительно больше, чем при гидроочистке тех же видов сырья.

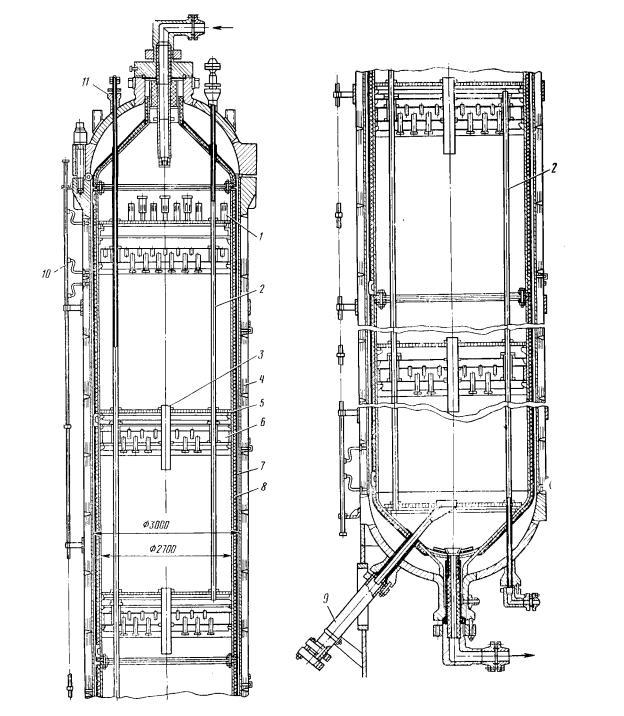

Одноступенчатый процесс гидрокрекинга вакуумного газойля проводят в многослойном реакторе с несколькими типами катализаторов. Для того чтобы градиент температур в каждом слое не превышал 25 °С, между отдельными слоями катализатора предусмотрен ввод охлаждающего водородосодержащий и установлены контактно-распределительные устройства, обеспечивающие тепло- и массообмен между газом и реагирующим потоком и равномерное распределение газожидкостного потока над слоем катализатора. Верхняя часть реактора оборудована гасителями кинетической энергии потока, сетчатыми коробками и фильтрами для улавливания продуктов коррозии.

К1, К2, К3, К4 – Колонны,

С1,С2,С3,С4 – Сепараторы,

Р1 – Реактор,

Х1,Х2,Х3,Х4,Х5 – Холодильник,

Печи – П1, П2,

Т1– Теплообменник,

Н1, Н2, Н3, Н4, Н5 – Насосы,

Центробежный компрессор – ЦК1.

I – Сырье вакуумный газоиль,

II – Свежий водород,

III – ДТ,

IV – Легкий бензин,

V – Тяжелый бензин, VI – ТГ,

VII – Углеводородные газы на ГФУ,

VIII – Газы отдува,

IX – Регенерированный МЭА,

X – МЭА на регенерацию,

XI – Водянной пар,

XII – Оборотная вода,

XIII – Теплоноситель,

XIV – Конденсат в закрытую систему дренирования.

С1,С2,С3,С4 – Сепараторы,

Р1 – Реактор,

Х1,Х2,Х3,Х4,Х5 – Холодильник,

Печи – П1, П2,

Т1– Теплообменник,

Н1, Н2, Н3, Н4, Н5 – Насосы,

Центробежный компрессор – ЦК1.

I – Сырье вакуумный газоиль,

II – Свежий водород,

III – ДТ,

IV – Легкий бензин,

V – Тяжелый бензин, VI – ТГ,

VII – Углеводородные газы на ГФУ,

VIII – Газы отдува,

IX – Регенерированный МЭА,

X – МЭА на регенерацию,

XI – Водянной пар,

XII – Оборотная вода,

XIII – Теплоноситель,

XIV – Конденсат в закрытую систему дренирования.

Гидрокрекинг – это гидрокаталитическая переработка нефтяных фракций для получения ценных продуктов. Гидрокрекинг является важным крупнотоннажным процессом переработки нефти и единственный для получение керосиновой фракции высочайшего качества.

Реакторный блок(П1, Р1):

Сырье сырьевым насосом Н1 подается на тройник смешения с водородом подаваемым циркуляционным компрессором ЦК1 с заводской сети, после чего поступает в печь для высокотемпературного нагрева. Нагретая до 420–450 градусов газосырьевая смесь поступает в реактор Р1.

Реакторный блок(П1, Р1):

Сырье сырьевым насосом Н1 подается на тройник смешения с водородом подаваемым циркуляционным компрессором ЦК1 с заводской сети, после чего поступает в печь для высокотемпературного нагрева. Нагретая до 420–450 градусов газосырьевая смесь поступает в реактор Р1.

1– Фильтрующее устройство,

2 – Труба подвода водорода,

3 – Переточная труба,

4 – Корпус,

5 – Колосниковая решетка,

6 – Контактно-распределительное устройство,

7 – Стакан,

8 – Торкрет-бетон,

9 – Патрубок выгрузки катализатора,

10 – Контрольная система;

11 – Термопара.

Рисунок – Реактор гидрокрекинга

Реактор установки гидрокрекинга представляет собой аппарат с полусферическими днищами с аксиальным типом ввода сырья, имеющим 3 слоя катализатора, а также дополнительная подача водорода в реактор для полноты прохождения реакций.

В результате прохождения реакций гидрокрекинга в реакторе газосырьевая смесь делится на более легкие углеводороды.

После реактора газопродуктовая смесь проходит холодильник Х1 для охлаждения после чего поступает в сепаратор высокого давления С1 в котором происходит отделение водорода от полученных продуктов реакции.

Водород из сепаратора С1 частично сдувается на установки гидроочистки или на PSA установки производства водорода. Часть возвращается в процесс после отчистки водорода в абсорбере К4 с помощью моноэтаноламина. Насыщенный МЭА откачивается с установки для дальнейшей очистки от сероводорода. С К4 водород смешиваясь со свежим водородом подается на компрессор.

В сепараторе С2 при более низком давлении чем в С1 происходит удаление углеводородов, которые отправляются на установки газофракционирования для разделения и очистки.

Блок ректификации (К1, К2, К3, П2):

После С2 продукты реакции проходя теплообменник Т1, где нагреваются до 130 градусов и подаются в колонну К1 на 13 тарелку.

Колонны К1, К2 имеют идентичное исполнение аппараты, предназначенные для разгонки продуктов реакции на такие компоненты как бензины отгоны легкий и тяжелый, гидроочищенный Керосин/ДТ. Колонны имеют по 27 тарелки. Процесс ректификации проходит под избыточным давлением.

Пары с верха К1 проходя через холодник Х4 охлаждаются и конденсируются в сепараторе С3, газы не конденсирующиеся в сепараторе подаются в линию углеводородных газов. Бензин легкий с бока сепаратора откачивается насосом Н3 на орошение колонны К1, балансовый избыток подается в парк или на установки гидроочистки.

Жидкость с низка колонны К1 под собственным давлением откачивается из колонны делится на 2 потока:

I поток подается в печь П2 где нагревается и подается в качестве горячей струи под первую тарелку

II поток подается на 16 тарелку колонны К2

Пары с верха К2 проходя через холодник Х5 охлаждаются и конденсируются в сепараторе С4, газы не конденсирующиеся в сепараторе подаются в линию углеводородных газов. Бензин с бока сепаратора откачивается насосом Н4 на орошение колонны К2, балансовый избыток подается в парк или на установки гидроочистки.

С 21 тарелки колонны К2 самотеком ДТ/Керосин поступает в отпарную колонну К3, где происходит отпаривание легких углеводородов из полученной фракции, после чего с куба К3 ДТ/Керосин откачивается насосом Н4 в парк предварительно охлаждаясь в холодильнике Х3. Пары из К3 возвращаются в К2.

Гидроочищенный газойль с низа колонны К2 откачивается насосом Н2 после чего делится на 3 потока:

I поток фиксированным расходом подается в качестве рецикла в газосырьевую смесь

II поток подается в печь П2, где нагреваясь подается под первую тарелку колонны К2 в качестве горячей струи

III поток балансовым избытком откачивается на установки термического крекинга, замедленного коксования или в парк, как топливо.

Для нагрева в К2 также подается перегретый водяной пар

Для предварительного съёма тепла в колонне К2 на 22 тарелку подается циркуляционное орошение.

Описание оборудования установки

В данной установке одноступенчатого гидрокрекинга вакуумного газойля в качестве технологического оборудования используются:

- печь П1 – устройство для высокотемпературного нагрева сырья, представляющего собой различные виды газойля, смешанного с водородосодержащим газом;

- реактор Р1 – реактор гидрокрекинга;

- абсорбер К4 – аппарат предназначен для очистки ВСГ от сероводорода H2S моноэтаноламином.

- сепаратор С1 – устройство для разделения реакционной смеси на ВСГ и нестабильный продукт процесса;

- сепаратор С2 – аппарат, в котором из нестабильного продукта процесса выделяют часть углеводородных газов;

- колонна К1 – ректификационная колонна, в которой происходит отгонка углеводородных газов и легкого бензина;

- колонна К2 – ректификационная колонна, в которой происходит отгонка углеводородных газов, тяжелого бензина и ДТ/Керосина;

- колонна К3 – отпарная колонна для отпарки легких компонентов из дизельного топлива;

- сепаратор С3 – аппарат для отделения газов из легкого бензина и конденсата;

- сепаратор С4 – аппарат для отделения газов из тяжелого бензина и конденсата;

- печь П2 – устройство для высокотемпературного нагревания горячей струи в колонны К1, К2;

- холодильники Х1-5 – аппараты для охлаждения.

- теплообменник Т1 – аппарат для нагрева продуктов реакции перед подачей в колонну К1

Описание сырья и продукта

В качестве сырья на установках гидрокрекинга используют вакуумные и атмосферные газойли, газойли термического и каталитического крекинга, деасфальтизаты, мазуты, гудроны, газойль коксования, деасфальтизат и нафта для выработки сжиженного нефтяного газа. Компонентом сырья могут также быть различные тяжелые газойли, например, установок замедленного коксования, каталитического крекинга и висбрекинга.

Установка одноступенчатого гидрокрекинга вакуумного газойля преобразует сырье вакуумного газойля в более ценное и качественное топливо. В результате процесса гидрокрекинга, содержащиеся в вакуумном газойле ароматические соединения и смолистые вещества подвергаются гидрогидролизу и превращаются в более легкие и стабильные углеводороды.

Основными видами получаемого продукта на установке одноступенчатого вакуумного газойля являются легкий и тяжелый бензин, дизельное топливо или керосин, а также тяжелый газойль.

Керосин или ДТ гидрокрекинга обладают низким содержанием вредных примесей, высокой моторной характеристикой и малым содержанием ароматических углеводородов.

2 – Труба подвода водорода,

3 – Переточная труба,

4 – Корпус,

5 – Колосниковая решетка,

6 – Контактно-распределительное устройство,

7 – Стакан,

8 – Торкрет-бетон,

9 – Патрубок выгрузки катализатора,

10 – Контрольная система;

11 – Термопара.

Рисунок – Реактор гидрокрекинга

Реактор установки гидрокрекинга представляет собой аппарат с полусферическими днищами с аксиальным типом ввода сырья, имеющим 3 слоя катализатора, а также дополнительная подача водорода в реактор для полноты прохождения реакций.

В результате прохождения реакций гидрокрекинга в реакторе газосырьевая смесь делится на более легкие углеводороды.

После реактора газопродуктовая смесь проходит холодильник Х1 для охлаждения после чего поступает в сепаратор высокого давления С1 в котором происходит отделение водорода от полученных продуктов реакции.

Водород из сепаратора С1 частично сдувается на установки гидроочистки или на PSA установки производства водорода. Часть возвращается в процесс после отчистки водорода в абсорбере К4 с помощью моноэтаноламина. Насыщенный МЭА откачивается с установки для дальнейшей очистки от сероводорода. С К4 водород смешиваясь со свежим водородом подается на компрессор.

В сепараторе С2 при более низком давлении чем в С1 происходит удаление углеводородов, которые отправляются на установки газофракционирования для разделения и очистки.

Блок ректификации (К1, К2, К3, П2):

После С2 продукты реакции проходя теплообменник Т1, где нагреваются до 130 градусов и подаются в колонну К1 на 13 тарелку.

Колонны К1, К2 имеют идентичное исполнение аппараты, предназначенные для разгонки продуктов реакции на такие компоненты как бензины отгоны легкий и тяжелый, гидроочищенный Керосин/ДТ. Колонны имеют по 27 тарелки. Процесс ректификации проходит под избыточным давлением.

Пары с верха К1 проходя через холодник Х4 охлаждаются и конденсируются в сепараторе С3, газы не конденсирующиеся в сепараторе подаются в линию углеводородных газов. Бензин легкий с бока сепаратора откачивается насосом Н3 на орошение колонны К1, балансовый избыток подается в парк или на установки гидроочистки.

Жидкость с низка колонны К1 под собственным давлением откачивается из колонны делится на 2 потока:

I поток подается в печь П2 где нагревается и подается в качестве горячей струи под первую тарелку

II поток подается на 16 тарелку колонны К2

Пары с верха К2 проходя через холодник Х5 охлаждаются и конденсируются в сепараторе С4, газы не конденсирующиеся в сепараторе подаются в линию углеводородных газов. Бензин с бока сепаратора откачивается насосом Н4 на орошение колонны К2, балансовый избыток подается в парк или на установки гидроочистки.

С 21 тарелки колонны К2 самотеком ДТ/Керосин поступает в отпарную колонну К3, где происходит отпаривание легких углеводородов из полученной фракции, после чего с куба К3 ДТ/Керосин откачивается насосом Н4 в парк предварительно охлаждаясь в холодильнике Х3. Пары из К3 возвращаются в К2.

Гидроочищенный газойль с низа колонны К2 откачивается насосом Н2 после чего делится на 3 потока:

I поток фиксированным расходом подается в качестве рецикла в газосырьевую смесь

II поток подается в печь П2, где нагреваясь подается под первую тарелку колонны К2 в качестве горячей струи

III поток балансовым избытком откачивается на установки термического крекинга, замедленного коксования или в парк, как топливо.

Для нагрева в К2 также подается перегретый водяной пар

Для предварительного съёма тепла в колонне К2 на 22 тарелку подается циркуляционное орошение.

Описание оборудования установки

В данной установке одноступенчатого гидрокрекинга вакуумного газойля в качестве технологического оборудования используются:

- печь П1 – устройство для высокотемпературного нагрева сырья, представляющего собой различные виды газойля, смешанного с водородосодержащим газом;

- реактор Р1 – реактор гидрокрекинга;

- абсорбер К4 – аппарат предназначен для очистки ВСГ от сероводорода H2S моноэтаноламином.

- сепаратор С1 – устройство для разделения реакционной смеси на ВСГ и нестабильный продукт процесса;

- сепаратор С2 – аппарат, в котором из нестабильного продукта процесса выделяют часть углеводородных газов;

- колонна К1 – ректификационная колонна, в которой происходит отгонка углеводородных газов и легкого бензина;

- колонна К2 – ректификационная колонна, в которой происходит отгонка углеводородных газов, тяжелого бензина и ДТ/Керосина;

- колонна К3 – отпарная колонна для отпарки легких компонентов из дизельного топлива;

- сепаратор С3 – аппарат для отделения газов из легкого бензина и конденсата;

- сепаратор С4 – аппарат для отделения газов из тяжелого бензина и конденсата;

- печь П2 – устройство для высокотемпературного нагревания горячей струи в колонны К1, К2;

- холодильники Х1-5 – аппараты для охлаждения.

- теплообменник Т1 – аппарат для нагрева продуктов реакции перед подачей в колонну К1

Описание сырья и продукта

В качестве сырья на установках гидрокрекинга используют вакуумные и атмосферные газойли, газойли термического и каталитического крекинга, деасфальтизаты, мазуты, гудроны, газойль коксования, деасфальтизат и нафта для выработки сжиженного нефтяного газа. Компонентом сырья могут также быть различные тяжелые газойли, например, установок замедленного коксования, каталитического крекинга и висбрекинга.

Установка одноступенчатого гидрокрекинга вакуумного газойля преобразует сырье вакуумного газойля в более ценное и качественное топливо. В результате процесса гидрокрекинга, содержащиеся в вакуумном газойле ароматические соединения и смолистые вещества подвергаются гидрогидролизу и превращаются в более легкие и стабильные углеводороды.

Основными видами получаемого продукта на установке одноступенчатого вакуумного газойля являются легкий и тяжелый бензин, дизельное топливо или керосин, а также тяжелый газойль.

Керосин или ДТ гидрокрекинга обладают низким содержанием вредных примесей, высокой моторной характеристикой и малым содержанием ароматических углеводородов.

Скачать принципиальную технологическую схему гидрокрекинга вакуумного дитиллята

Скачать